锂离子电池具有自放电小、开路电压高、能量密度大、循环寿命长等优点,自问世以来就备受关注。但是,锂离子电池采用含有机溶剂的液体电解质,存在不容忽视的安全隐患。对此,全固态电池(ABBS)应运而生,因其电解质在内的所有组件都是固态的,在安全性和热稳定性上有着显著优势,已然成为新能源、储能技术、材料科学等领域的研究热点。然而,电极与固体电解质之间的界面存在着来源尚不明确的电阻,成为影响ABBS实际应用的最大障碍之一。因此,利用有效的表面分析技术研究SE/阴极界面的相互作用,对提高全固态电池的性能至关必要。

飞行时间二次离子质谱仪(TOF-SIMS)是电池材料界面表征最有效的方法之一,不仅能够以极高灵敏度检测所有组分(包括元素和分子结构),还能凭借高空间分辨进行微区成像,直观地展示不同组分在表/界面的分布情况。这为揭示造成全固态电池低离子电导率的原因,以及解决电解质制造、固-固界面优化这两个核心问题具有重要的指导作用。

应用案例

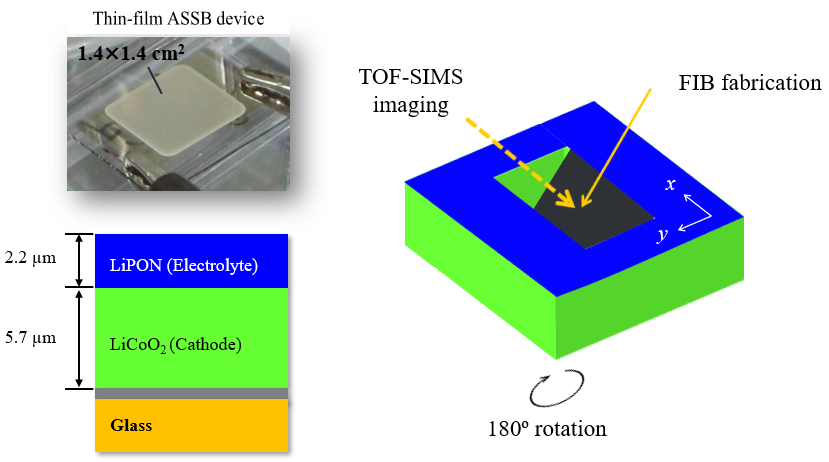

PHI nanoTOF特有的Bi离子源不仅担当着初级脉冲离子源的角色,还具备聚焦离子束(FIB)功能。当液态金属离子枪开启FIB模式时,他可以直接对固体样品进行切割加工。对于多层结构的全固态电池样品,传统的逐层深度剖析方法会遇到耗时过长的挑战。这是因为当分析深度达到微米级别时,逐层剥离进行深度分析,每一层都需要单独的剥离和测量,这大大增加了整个分析过程的时间。然而,PHI nanoTOF的Bi-FIB功能可以直接对固体样品进行切割加工,大大缩短了样品制备的时间,在电池材料表界面分析中展现了显著的效率和便捷性。

以图1所示的多层结构全固态电池样品为例,PHI nanoTOF的Bi-FIB功能仅用~8.3 min就可以完成横截面的精细加工。更重要的是,这种高效的样品制备过程与随后的TOF-SIMS表征无缝衔接,TOF-SIMS对截面的分析过程仅用时~4.3 min(30 frames)。从样品界面制备到表征整个流程,都是在TOF-SIMS设备内完成,而且全程总耗时仅~13分钟,这是传统方法难以比拟的速度。这一高效且便捷的流程使得研究人员能够快速的揭示电池样品“由表及里”的微观特征。

图1. ASSB结构(左)以及FIB-TOF工作(右)的示意图

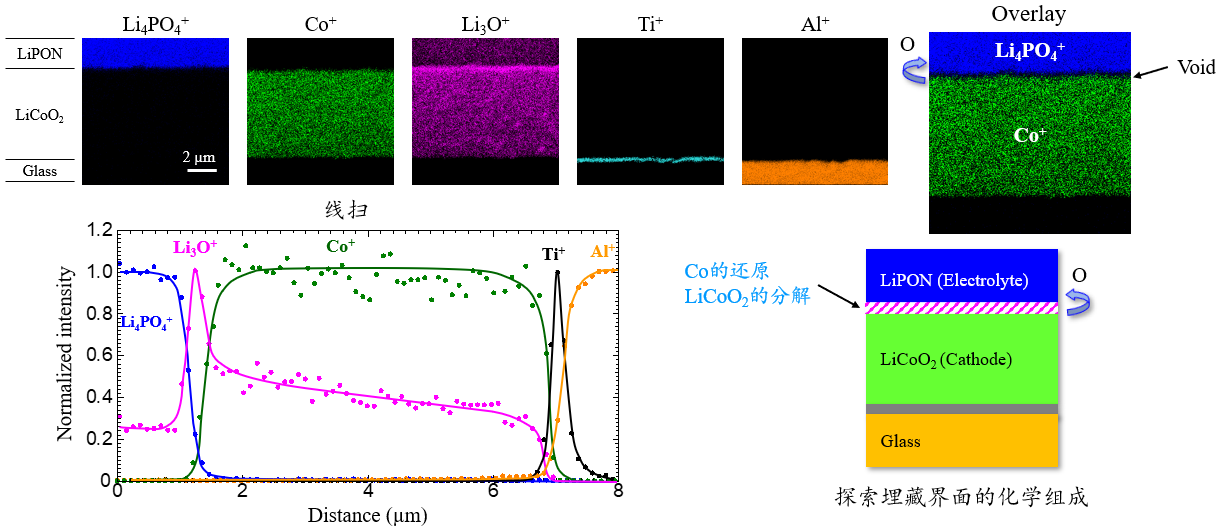

FIB-TOF揭示了全固态电池埋层界面的化学物种。结果表明,在固体电解质/阴极的FIB横截面处Li3O+的存在(见图2),这可能是由于在LiPON的沉积过程中诱导LiCoO2的分解,导致Li3O+的产生以及Co的还原。为进一步验证这一结果,对该电池截面做了详尽的线性分析,再次证实了Li3O+的存在,且Li3O+的浓度在深度方向存在明显差异。

图2. 固态电解质/阴极FIB横截面的TOF-SIMS表征

PHI nanoTOF通过FIB-TOF实现了对全固态电池表/界面的快速表征,这不仅揭示了固-固界面微观变化的根本机制,还为降低界面电阻的策略提供了重要的指导。此外,该技术对表/界面微观过程的全面表征将有助于扩大全固态电池的应用潜力,并为完善高性能全固态电池的制造工艺、降低成本、批量化生产等提供独到的见解。展望未来,PHI nanoTOF将与广大的科研学者携手并进,共同推动新能源产业的大力发展。